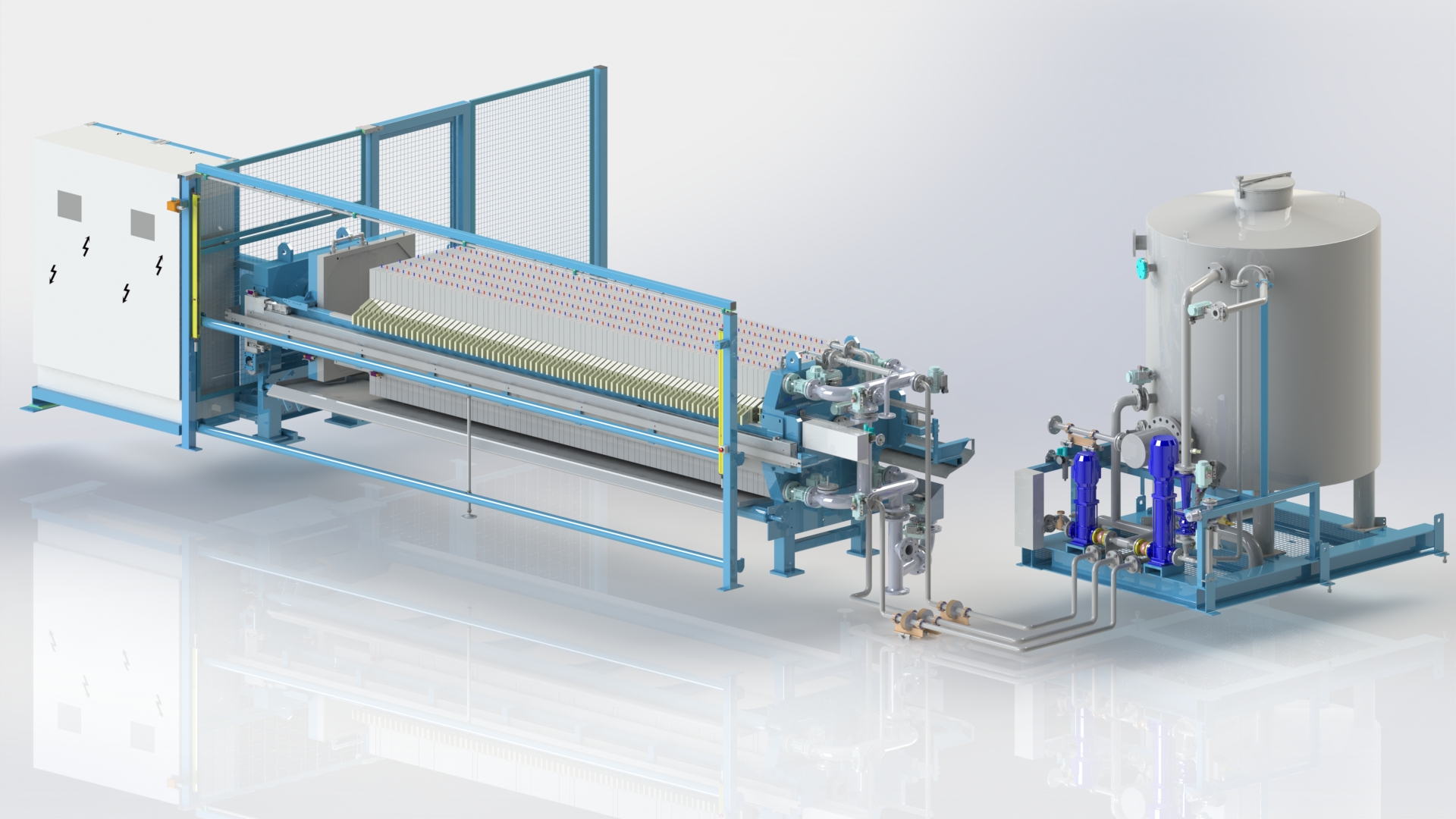

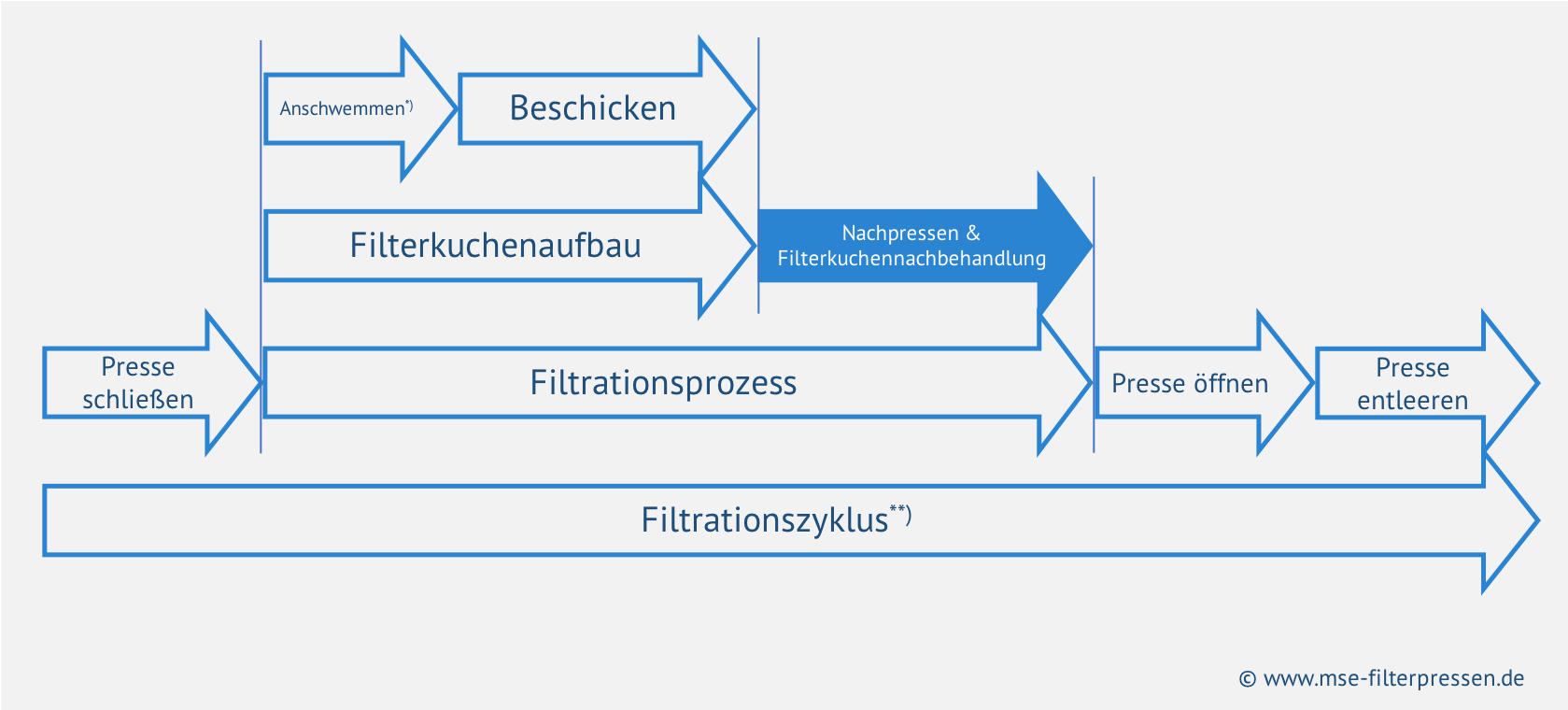

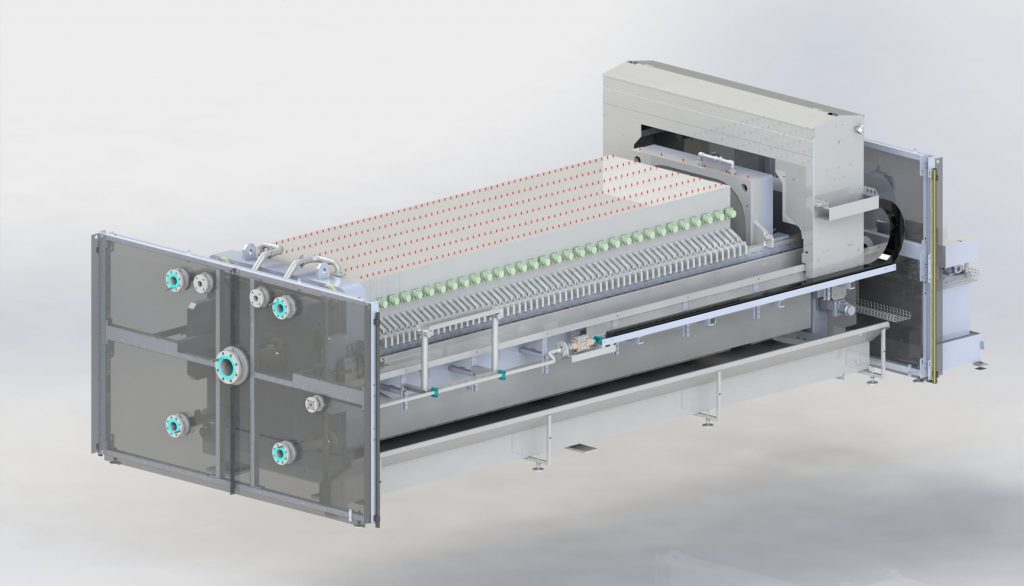

Die Membranfilterpresse hat sich aufgrund ihrer ausgezeichneten Filtrationsergebnisse in einer Reihe von Anwendungen, wie z.B. im Bergbau, in der Chemie- oder Pharmaindustrie bewährt. Um den unterschiedlichen Anforderungen von Industrie und Kommune gerecht werden zu können, werden MSE Membranfilterpressen – analog den Kammerfilterpressen – in Modul-Bauweise konzipiert. Die Basis bildet das massive und hochbelastbare Stahlfilterpressengestell, das aus den folgenden Hauptkomponenten besteht: Beschickungsständer mit Filtratablauf (Kopfstück), Hydraulikständer mit Schließzylinder (Druckstück), Traverse und Seitenholme, auf der die einzelnen Membranfilterplatten inklusive Filtertücher angeordnet sind. Das Plattenpaket besteht aus einheitlichen Membranplatten (wahlweise auch Mix aus Kammer-Membranfilterplatten möglich) mit einer Aussparung von 15-50 mm zur Aufnahme des stichfesten Filterkuchens. Als Membranwerkstoff kommt in der Standardausführung Polypropylen (PP), synthetischer Kautschuk (z.B. NBR, EPDM) oder thermoplastisches Elastomer (TPE) zum Einsatz. Spezielle Werkstoffe wie PVDF sind ebenfalls erhältlich.

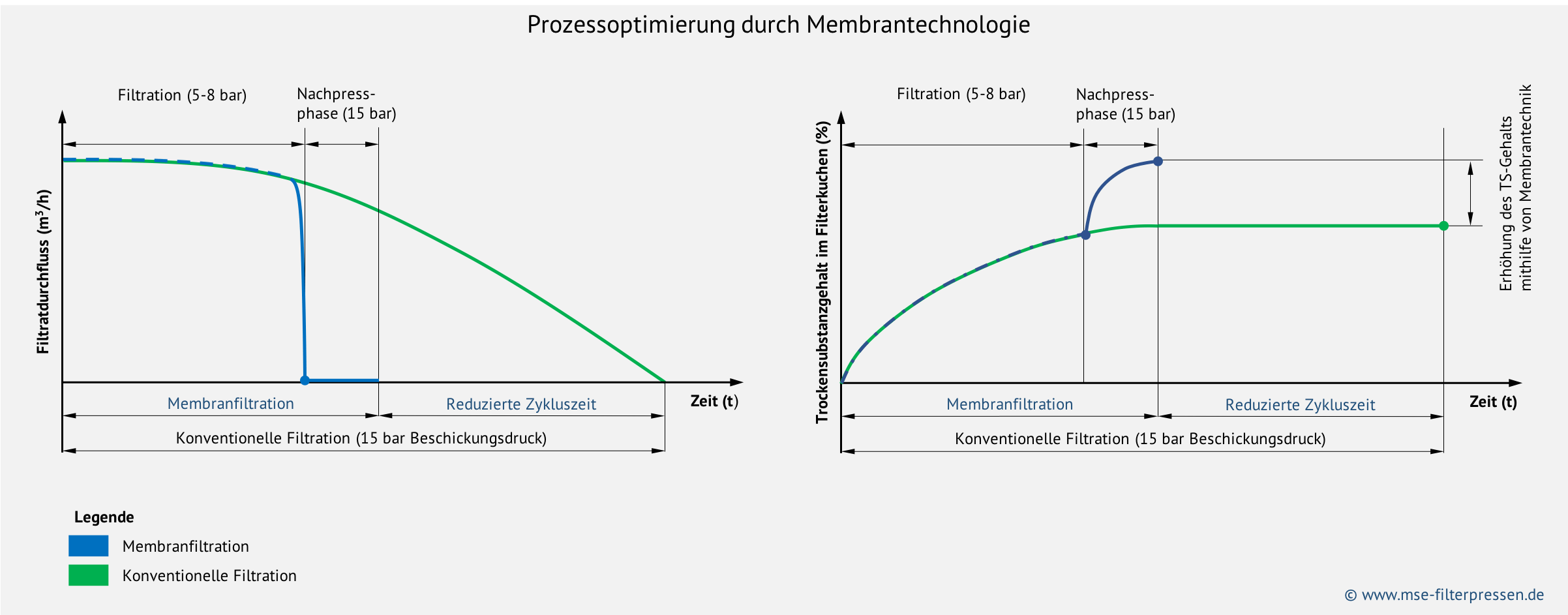

Membranfilterpressen nehmen durch den Einsatz der Membrantechnik in den Filterplatten einen großen Einfluss auf den Trockenheitsgrad des Feststoffes. Im Vergleich zu gängigen Filtrationsverfahren erreicht sie die niedrigsten Restfeuchtewerte im Filterkuchen. Das macht die Membranfilterpresse zu einer leistungsstarken und am meisten eingesetzten Anlage.

MEMBRANTECHNOLOGIE ALS LÖSUNG – WENN ZEIT UND ENTWÄSSERUNGSGRAD ENTSCHEIDEND SIND

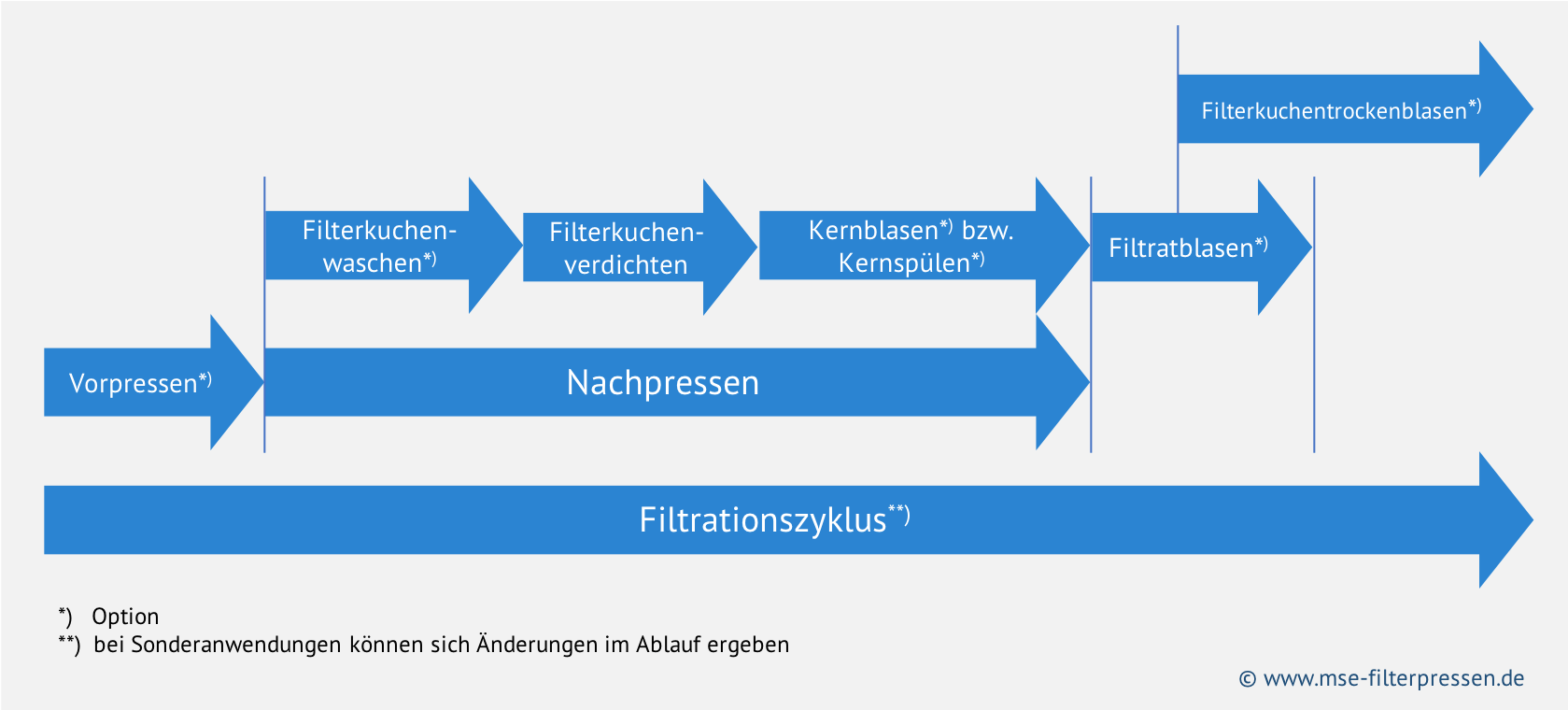

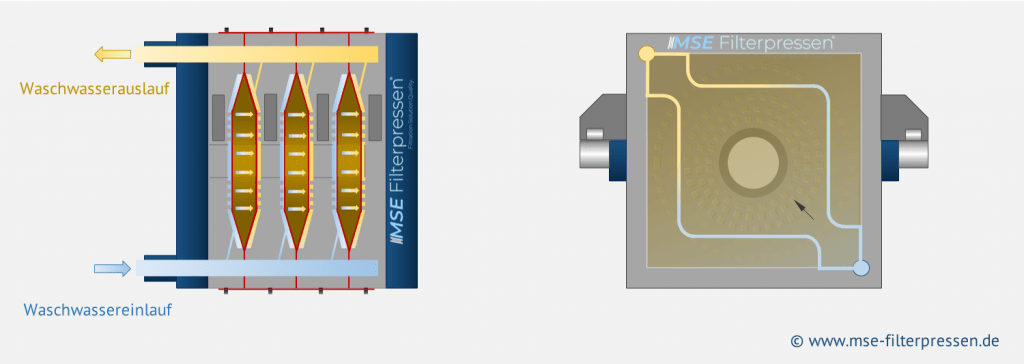

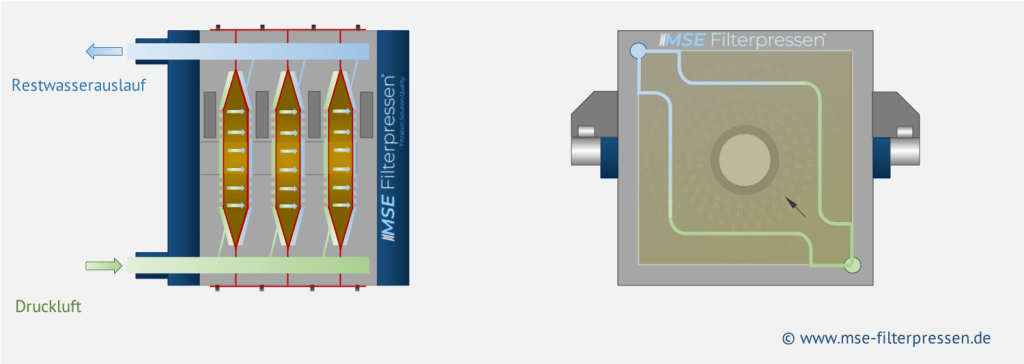

Je nach Entwässerungsgrad lassen sich durch das Nachpressen mit Membranplatten unterschiedliche Trockensubstanzgehalte (TS-Gehalt – prozentualer Gewichtsanteil der Trockensubstanz im Filterkuchen) im Filterkuchen erzielen. Die Bandbreite der erreichbaren TS-Gehalte erstreckt sich hierbei von 30 bis zu über 80 Prozent. Das Nachpressen funktioniert bei der Standardausführung beidseitig. In Abhängigkeit des zu filtrierenden Mediums besteht die Option, nur jede zweite Filterplatte mit der Membrantechnik auszuführen. Die Kombination aus Membranfilterplatten und Kammerfilterplatten (gemischtes Paket) reduziert die Anschaffungskosten und garantiert ebenso ausgezeichnete Filtrationsergebnisse. Diese Art von Filterpresse wird als Kammer-Membranfilterpresse bezeichnet.