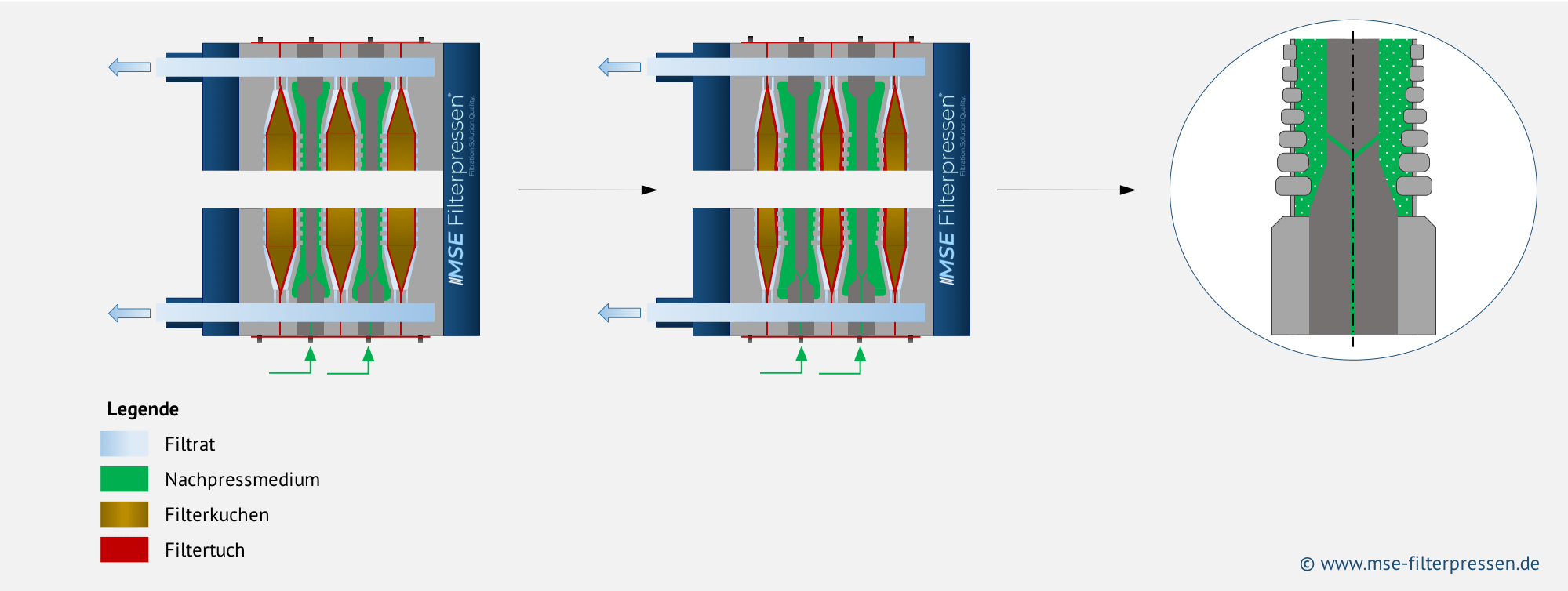

Membranfilterpressen nehmen durch den Einsatz der Membrantechnik in den Filterplatten einen großen Einfluss auf den Trockenheitsgrad des Feststoffes. Eine flexible, undurchlässige Membrane, die an dem Trägerkörper befestigt ist, komprimiert dabei den Kuchen in der Kammer, nachdem der Beschickungsprozess abgeschlossen ist.

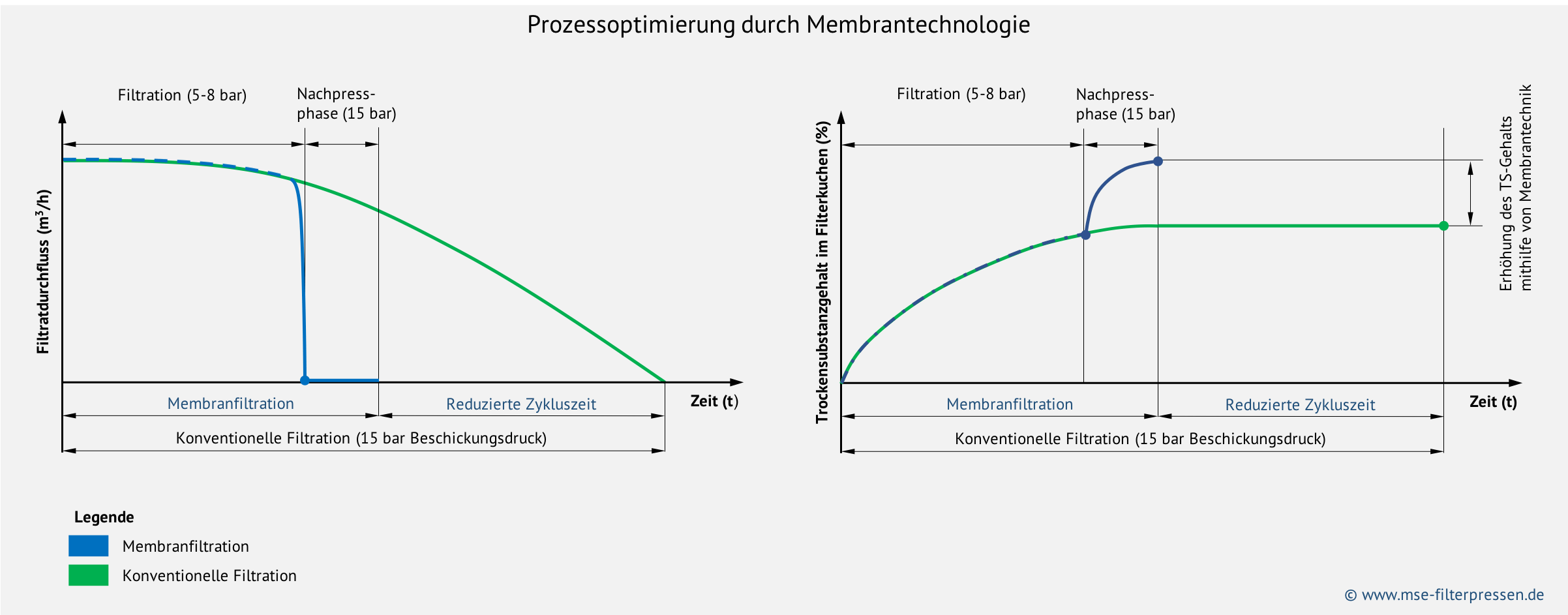

Die Membrantechnick bietet zudem nicht nur den Vorteil eines extrem hohen Entwässerungsgrads. Ferner wird die Filtrationszykluszeit zusätzlich in Abhängigkeit der Suspension durch die Membranfiltration im Durchschnitt um mehr als 50 Prozent verringert. Die Folge sind schnellere Zyklus- und Umschlagszeiten, die zu einer Erhöhung der Produktivität führen. Auch mit teilgefüllten Filterkammern, lassen sich dank der Membrantechnologien hervorragende Trockensubstanzergebnisse erreichen. So wird auch beispielsweise bei abrasiven Medien, der Pumpenverschleiß durch verminderten Beschickungsdruck (je nach Suspension 6-8 bar) verringert, ohne dabei das Endergebnis zu beeinträchtigen.

Je nach Entwässerungsgrad lassen sich durch das Nachpressen mit Membranplatten unterschiedliche Trockensubstanzgehalte (TS-Gehalt – prozentualer Gewichtsanteil der Trockensubstanz im Filterkuchen) im Filterkuchen erzielen. Die Bandbreite der erreichbaren TS-Gehalte erstreckt sich dabei von 30 bis zu über 80 Prozent. Das Nachpressen funktioniert bei der Standardausführung ausserdem beidseitig. In Abhängigkeit des zu filtrierenden Mediums besteht zudem die Option, nur jede zweite Filterplatte mit der Membrantechnik auszuführen. Die Kombination aus Membranfilterplatten und Kammerfilterplatten (gemischtes Paket) reduziert die Anschaffungskosten und garantiert ebenso ausgezeichnete Filtrationsergebnisse. Diese Art von Filterpresse wird als Kammer-Membranfilterpresse bezeichnet.